Innofill Glass DRS ECO di KHS si dimostra convincente nel funzionamento presso il birrificio OeTTINGER

KHS ha presentato per la prima volta al pubblico Innofill Glass DRS ECO nel 2019; entro la primavera del 2021, il riempitore di bottiglie era in funzione presso il birrificio OeTTINGER. (Fonte immagine: Gruppo KHS)

Ci园子ripetute raffiche di说法野大白羊'esterno della finestra dell'ufficio quando camion carichi di casse piene di birra si allontanano a fatica durante il viaggio verso i loro clienti. Il birrificio OeTTINGER consegna ancora la maggior parte dei suoi prodotti, dalla birra alle bevande miste alla birra, fino alle bibite gassate, direttamente ai supermercati senza l'utilizzo di intermediari. La flotta conta oggi circa 120 veicoli. “Il nostro motto è ‘costantemente semplice’. A OeTTINGER, tutto ruota intorno alla birra. Facciamo a meno del marketing e della sponsorizzazione e con questa strategia siamo cresciuti costantemente sul mercato", sorride Jürgen Brunacker, direttore tecnico dell'impianto per OeTTINGER presso il birrificio di Mönchengladbach. Continua sottolineando: "Per quanto riguarda la tecnologia di riempimento, siamo sempre stati una sorta di pioniere tecnologico e fino al minuto". KHS è partner dell'azienda da diversi decenni, aiutandola a implementare la sua strategia e giocando un ruolo importante nel suo successo. Nel 1989, ad esempio, OeTTINGER ha commissionato un nuovo sito di produzione in Baviera. La prima riempitrice è stata fornita da KHS – allora ancora operante con il nome di Holstein & Kappert. "All'epoca l'investimento è stata una mossa intelligente", conferma Brunacker. La macchina è ancora in funzione, la sua lunga durata non è meno che convincente.

获取/ il birraio esperto, birrificio哈mpre avuto un ruolo importante nella sua vita fin dall'infanzia. Le visite al luogo di lavoro di suo padre a Oettingen in Baviera erano all'ordine del giorno, come ricorda il direttore dello stabilimento. “Ero spesso nel negozio di produzione anche da bambino.” Ora lavora a Mönchengladbach, nel nord della Germania, e parla della lunga e proficua collaborazione tra la sua azienda e KHS. La tecnologia di riempimento è ancora convincente, dice. “Sai cosa stai ottenendo. I filler sono una delle principali aree di competenza di KHS”. Quanto sia grande la fiducia nella tecnologia dell'azienda di ingegneria meccanica è stato dimostrato l'anno scorso, quando OeTTINGER ha investito nel primo Innofill Glass DRS ECO sul mercato – un'altra decisione eccellente, secondo l'esperto di birra Brunacker. "La macchina ha funzionato a pieno regime fin dal primo giorno", sorride.

Messa in servizio rapida della nuova riempitrice ad alte prestazioni

Mike Herrmann, il rappresentante di vendita di KHS responsabile di OeTTINGER, lo conferma. “La tecnologia è straordinaria. Raggiungere un livello di affidabilità così alto in un periodo di implementazione così breve non fa che sottolineare il profitto degli imbottigliatori di alta qualità da qui”. Ha anche avuto stretti legami con il birrificio per 18 anni, e quindi per gran parte della sua carriera professionale. Herrmann e Brunacker non sono le uniche persone che si conoscono bene. "Il legame tra i nostri dipendenti e quelli di KHS è insolitamente forte", afferma il direttore dello stabilimento. Ciò si è rivelato estremamente favorevole alla rapida messa in servizio della riempitrice. Il programma era impegnativo ma rispettato con successo grazie alla buona collaborazione delle aziende. Sono passati solo sei mesi dalla preparazione dell'offerta al lancio delle prime bottiglie di birra piene, a una velocità attuale fino a 40.000 all'ora, a seconda delle dimensioni e del design del contenitore. La decisione di acquistare è stata rapidamente presa nell'autunno del 2020. OeTTINGER ha confrontato offerte e sistemi di vari produttori e alla fine ha nuovamente investito nella tecnologia prodotta da KHS. “Il pacchetto totale si è semplicemente sommato. Il calcolo del costo totale rispetto al minor utilizzo di media e risorse ci ha convinto”, afferma Brunacker.

Valori imbattibili

Per un prelievo totale di ossigeno di 20 ppb, Innofill Glass DRS ECO utilizza solo 160 grammi di anidride carbonica per ettolitro di bevanda. Questo è unico se misurato rispetto alle apparecchiature della concorrenza. Per un valore di 40 ppb sono necessari 110 grammi di CO2per ettolitro e quindi fino al 60% in meno rispetto al confronto diretto sul mercato. L'Innofill Glass DRS ECO può essere personalizzato per soddisfare i criteri individuali dei diversi stili di birra. “Adeguiamo il processo di riempimento per adattarlo ai prodotti dei nostri clienti. A causa del tempo di elaborazione più breve, non stiamo diventando più grandi con la nostra riempitrice di bottiglie", afferma Herrmann

Molti birrifici devono acquistare anidride carbonica. A causa dell'aumento dei prezzi, questo è un fattore di costo crescente. "Più basso è il consumo per la bottiglia piena, più efficiente è il processo di produzione", ci dice Brunacker. “E minore è il prelievo di ossigeno, migliore è la qualità del prodotto. La concordanza tra questi due punti su questo filler è fenomenale. L'unità di iniezione ad alta pressione funge qui da supporto, monitorata dalla tecnologia della telecamera direttamente a monte del sistema di chiusura del contenitore. Provoca una schiuma che sposta anche la più piccola quantità di aria dal collo della bottiglia e sotto il tappo a cupola. Una quantità eccessiva di ossigeno durante il riempimento danneggia la birra. Inizia ad ossidarsi e il gusto cambia. “La nuova riempitrice KHS ha un contenuto di ossigeno così basso che il deterioramento del prodotto causato dalla macchina è praticamente eliminato. Non c'è mai stato niente di simile nel riempimento delle bottiglie prima", afferma Herrmann.

Grazie alla pompa per vuoto a controllo di frequenza e al processo ECO, il birrificio risparmia anche fino al 20% di energia e acqua. L'acqua di raffreddamento della pompa del vuoto passa attraverso uno scambiatore di calore e viene quindi utilizzata per lo spray del flacone. Finora si trattava di processi separati che necessitavano ciascuno dei propri rispettivi media.

Design compatto convincente

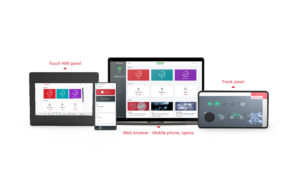

Oltre a trarre vantaggio dalla qualità del ripieno, OeTTINGER gode di vantaggi anche in altri settori. Brunacker elogia, ad esempio, il design compatto della macchina. “La nuova riempitrice in vetro è stata perfettamente integrata nella linea. Questo è stato un vantaggio imbattibile". I processi automatizzati e digitalizzati rendono inoltre la produzione notevolmente più efficiente e affidabile. Il sistema di assistenza diagnostica DIAS, ad esempio, monitora l'intera sequenza di riempimento. È possibile generare facilmente riepiloghi dei dati di esercizio e dei valori di consumo. Gli operatori possono intervenire rapidamente e apportare le eventuali correzioni necessarie. Inoltre, è possibile configurare preventivamente singole soglie di allarme. “Possiamo impostare la macchina in modo che produca sempre gli stessi valori. Questo ci offre una serie di vantaggi per quanto riguarda la gestione della qualità e la sicurezza del prodotto", afferma Brunacker. Il sistema, inoltre, riconosce costantemente e tempestivamente le rotture delle bottiglie, contribuendo ulteriormente al tema della sicurezza del prodotto. Con una migliore protezione del vetro rotto e un sistema di monitoraggio dello scoppio delle bottiglie, le schegge di vetro possono essere perfettamente isolate, a differenza del vecchio sistema. “La nostra richiesta di qualità è alta. Questa macchina ci aiuta a raggiungere i nostri obiettivi", commenta l'esperto birraio.

Deviazione standard inferiore a un millimetro

Il sistema di controllo dell'iniezione ad alta pressione controllato da telecamera noto come OPTICAM è un ulteriore punto di forza. Consente di monitorare e regolare automaticamente la testa di schiuma senza la necessità di un operatore della macchina. Secondo Herrmann, la deviazione nella precisione di riempimento è inferiore a un millimetro. Qui, le sonde automatiche del livello di riempimento consentono una regolazione infinitamente variabile dei livelli di riempimento per le diverse forme e dimensioni delle bottiglie. Ciò non solo riduce la perdita di birra, ma riduce anche lo sforzo richiesto per la pulizia, come osserva Brunacker. “Dopo aver riempito la bottiglia deve essere sciacquata via con acqua. Meno schiuma di birra ha, più è facile rimuovere eventuali residui di prodotto.

La digitalizzazione e l'automazione sincronizzano chiaramente i processi di riempimento presso OeTTINGER e quindi aumentano l'efficienza. “I valori di laboratorio erano già eccezionali nel confronto di mercato e poi si sono rivelati ancora migliori nella realtà. Rispetto ai valori di consumo delle macchine precedenti, questo è un altro salto di qualità. Non troverai che questo sia un libro di testo", afferma Brunacker, che apprezza anche la facilità d'uso. “Il nostro personale è stato in grado di gestire da solo il turno di notte in pochissimo tempo, senza che un tecnico KHS fosse in loco, come di consueto quando vengono messe in funzione nuove macchine”. Anche i cambi di prodotto sono più veloci. I tappi CIP automatici non devono più essere attaccati o rimossi manualmente e si scaricano automaticamente. Passare dalla birra a una bevanda con birra mista o a una delle oltre 40 altre bevande della gamma OeTTINGER è facile e veloce. Ciò significa che non solo le bottiglie, ma anche le casse vengono riempite a una velocità che poi sferragliando oltre la finestra dell'ufficio di Brunacker nel loro cammino verso il consumatore.

Fonte:KHS GmbH